需求:

产品开发是一个跨部门,跨学科的协同设计过程,多数情况下产品的研发需要多个部门配合工作,而当需要对产品功能进行仿真验证时,需要把各部分模型进行集成,获得各部分模型之间的耦合关系,且需要在仿真过程中保证各部分模型之间能够进行高效的数据交互。所以在系统级的多学科数字化建模之后,还需要进行耦合仿真。例如各个行业遇到的耦合问题:

航空航天:气动弹性中联合仿真问题、环控系统(乘员舱、驾驶舱等)与舱内流动耦合计算,关键部件(如:异型管、喷射泵、燃烧室、油泵等)与系统耦合计算、燃滑油热管理、压气机涡轮叶片颤振问题等。汽车:汽车发动机、排气歧管、冷却水套流固热耦合换热耦合仿真分析,整车热控制、液力变矩器、盘式制动系统、发动机悬置减震器流固耦合仿真等。

船舶:设备舱和通风系统的联合仿真计算、船舶总体强度仿真和发动机散热耦合仿真等。

核电:水锤力与管道的结构应力的联合仿真、压力容器、阀门与管道的热疲劳分析中涉及的联合仿真,管道热分层问题和安全壳冷却耦合仿真等。

因此,为产品研发提供一个多学科软件之间耦合仿真环境实现对各类仿真工具、打通工具间的数据接口、进行联合仿真自动化,提高仿真设计效率变得非常必要。

解决方案:

幂知科技提供一个自主研发的多物理场耦合框架,在此基础上进行少量开发能够快速实现多物理场的耦合覆盖流体、结构、电磁、运动、颗粒等多个主流学科,并支持这些学科内的主流仿真软件,同时也支持与系统分析软件和自研软件间的耦合分析。

框架基本结构:

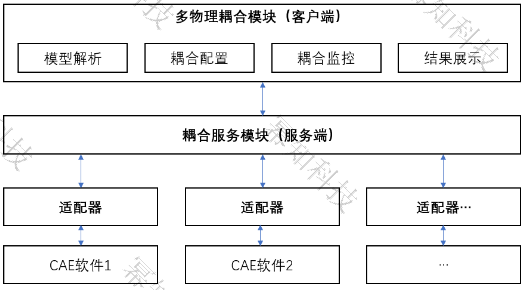

该框架主要包含的部分多物理场耦合客户端、耦合服务端和各个仿真软件的适配器模块:

耦合时序:

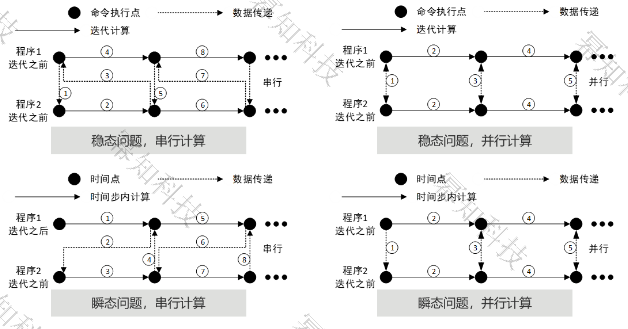

对于稳态问题来说,由于只存在一个解,因此数据交换时序对耦合计算结果的影响不大。对于瞬态问题来说,由于初始状态决定了解,因此初始数据交换阶段的数据交换时序对联合仿真计算结果的影响很大。为了得到符合物理实际的解,在初始数据交换阶段需要选择合适的数据交换时序:

耦合过程:

耦合计算的过程可以分为4步:

1) 模型准备:用户在CAE程序中准备要参与联合计算的模型文件。

2) 耦合计算定义:即耦合计算配置,用户在图形界面模块中进行操作,配置耦合模型、耦合参数、耦合格式和耦合算法等。

3) 耦合计算运行: 联合仿真服务模块通过相应的适配器模块控制CAE程序进行联合仿真计算;计算过程中联合仿真服务模块可以调用监视器模块对联合仿真计算过程进行监视。

4) 后处理:后处理模块可以读入联合仿真服务模块输出的数据文件并对数据进行处理。

耦合计算的配置和监控:

框架支持以图形化的方式配置联合仿真参数,如指定各个仿真软件中需要进行数据传递的边界,同时启动耦合仿真,启动程序进行系统控制仿真;同时,通过中间接口进行数据交换,最后以曲线或模型的方式展示联合仿真过程中各个仿真软件的计算结果。

耦合配置示意

耦合监控示意

耦合结果输出

- 上一篇:基于Web的仿真平台建设方案